WONACH SUCHST DU?

Eine umfassende Offenlegung der Struktur, Leistung und Verpackungsdetails von Pouch-Zellen

Jun 10, 2025

1.Einführung und Perspektiven der Pouch-Zelle

Pouch-Zellen sind im Wesentlichen Zellen, die Aluminiumfolie als Verpackungsmaterial verwenden. Generell lässt sich die Verpackung von Lithium-Ionen-Batterien in zwei Kategorien unterteilen: Softpack-Zellen und Metallgehäusezellen. Metallgehäusezellen umfassen Stahl- und Aluminiumgehäuse sowie zylindrische und quadratische Typen.

Polymerbatterien zeichnen sich durch ihre speziellen Verpackungsmaterialien und ihr strukturelles Design aus. Aus Sicherheitsgründen bietet die Verpackung aus Aluminiumfolie einen natürlichen Schutz. Bei Sicherheitsrisiken neigen Pouch-Zellen dazu, Druck durch Ausbeulen und Reißen sanft abzubauen. Dies steht im starken Kontrast zu den Explosionsrisiken, die Batterien mit Stahl- und Aluminiumgehäusen bergen. Softpack-Batterien zeichnen sich durch ein hervorragendes geringes Gewicht aus. Im Vergleich zu Lithium-Ionen-Batterien mit Stahlgehäuse gleicher Kapazität lässt sich ihr Gewicht um 40 % reduzieren; im Vergleich zu Lithium-Ionen-Batterien mit Aluminiumgehäuse beträgt die Gewichtsreduzierung sogar 20 %. Dies macht sie äußerst wettbewerbsfähig in Anwendungen, bei denen das Gewicht ein kritischer Faktor ist.

In Bezug auf die elektrische Leistung ist der Innenwiderstand von Pouch-Zellen deutlich geringer als der von herkömmlichen Lithium-Ionen-Akkus. Dieser niedrige Innenwiderstand reduziert effektiv die Selbstentladung der Batterie und trägt zur Verbesserung der Energienutzungseffizienz bei. Auch hinsichtlich der Zyklenlebensdauer sind Pouch-Zellen empfehlenswert. Nach 100 Zyklen ist der Kapazitätsverlust der Batterie um 4 bis 7 % geringer als bei Aluminiumgehäuse-Akkus, was eine langlebigere und stabilere Stromversorgung ermöglicht. Darüber hinaus bieten Pouch-Zellen eine extrem hohe Designflexibilität. Sie überwinden die Formbeschränkungen herkömmlicher Akkus und können an jede beliebige Form angepasst werden, sogar extrem dünn. So werden die unterschiedlichen Kundenanforderungen an verschiedene Zellmodelle erfüllt und bieten mehr Möglichkeiten für Produktinnovationen.

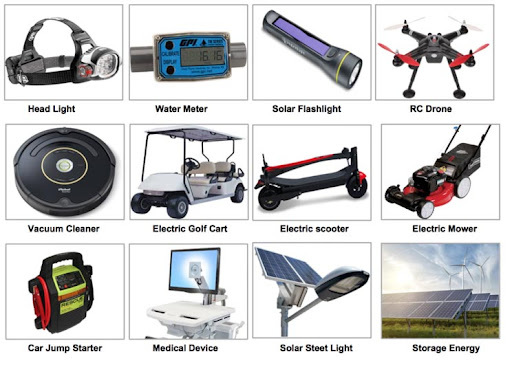

Softpack-Batterien machen mehr als 50 % des Marktanteils im Bereich der Leistungsbatterien aus. Laut Statistik erreichte der weltweite Marktanteil von Softpack-Leistungsbatterien im Jahr 2023 42 %, ein Anstieg um 6 Prozentpunkte. Im Bereich der Energiespeicherung haben Pouch-Zellen mit ihrem flexiblen Design und ihrer hohen Zyklenlebensdauer die installierte Kapazität in dezentralen Energiespeicherprojekten im Vergleich zum Vorjahr um über 50 % gesteigert.

Kontinuierliche technologische Durchbrüche unterstützen den Aufstieg von Pouch-Zellen. Durch die Optimierung des Aluminium-Kunststofffolien-Verpackungsprozesses konnte die Energiedichte von Batterien auf über 300 Wh/kg gesteigert werden und nähert sich damit dem Niveau von Festkörperbatterien an. Die ausgereifte Anwendung der Laminiertechnologie steigerte die Produktionseffizienz um 30 % und senkte die Herstellungskosten um 15 %. Mit der Massenproduktion von Natrium-Ionen-Pouch-Zellen im Jahr 2024 dürften ihre Vorteile bei niedrigen Temperaturen und ihre Kostenkontrolle den Marktanteil von Pouch-Zellen in spezialisierten Märkten wie Elektro-Zweirädern und langsamen Elektrofahrzeugen auf ein neues Niveau treiben und ihre führende Position im Bereich der Antriebsbatterien weiter festigen.

2.Produktionsdetails

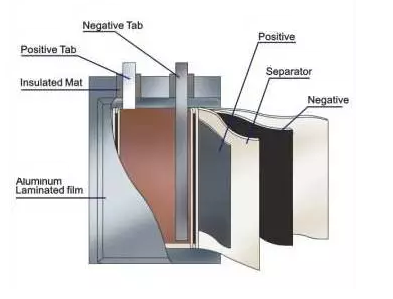

Verglichen mit Lithiumbatterien mit Stahlgehäuse und gleicher Größe haben ternäre Pouch-Batterien eine um 10–15 % höhere Kapazität. Im Vergleich zu Batterien mit Aluminiumgehäuse kann die Kapazität sogar um 5–10 % gesteigert werden. Zudem sind Pouch-Batterien bei gleicher Kapazität leichter. Diese Eigenschaft „hohe Kapazität und geringes Gewicht“ verschafft ihnen einen deutlichen Vorteil in der neuen Förderpolitik. Branchenexperten prognostizieren, dass mit der Weiterentwicklung der Batterietechnologie die Durchdringung von Pouch-Batterien im Markt für Fahrzeuge mit alternativer Antriebstechnik weiter steigen wird und der Anteil unterschiedlicher Batterietypen künftig voraussichtlich 50 % übersteigen wird. Die unterschiedlichen Materialien des Batteriegehäuses bestimmen die verschiedenen Verpackungsmethoden. Pouch-Batterien verwenden Aluminiumfolie als Gehäuse und werden heiß verpackt, während Batterien mit Metallgehäuse üblicherweise durch Laserschweißen versiegelt werden. Die Aluminiumfolie besteht aus drei Schichten. Jede Schicht hat eine klare Funktionsteilung, und alle Schichten schützen die Zelle. Die äußerste Nylonschicht verleiht der Aluminium-Kunststofffolie nicht nur eine stabile Form und verringert Schäden am Batteriegehäuse von außen, sondern blockiert auch wirksam das Eindringen von Luft, insbesondere Sauerstoff, wodurch die Stabilität der inneren Zellumgebung erhalten bleibt und die gute Flexibilität der Verpackungs-Aluminiumfolie gewährleistet wird.

Die mittlere A-Schicht besteht aus metallischem Aluminium und fungiert als wasserdichte Barriere, die das Eindringen von Wasser und Feuchtigkeit ins Zellinnere verhindert. Lithium-Ionen-Akkus reagieren extrem empfindlich auf Feuchtigkeit. Der Feuchtigkeitsgehalt der Elektrodenfolie muss daher üblicherweise im ppm-Bereich liegen. Die AI-Schicht ist daher unerlässlich. Sie sorgt für Formbarkeit bei der Bildung der Aluminiumfolie und erleichtert so das Stanzen von Löchern. Die innerste PP-Schicht (Polypropylen) bildet den Kern der Wärmeverpackung. Bei 100 Grad Celsius schmilzt die PP-Schicht und wird zähflüssig. Durch die Erwärmung des Versiegelungskopfes schmilzt und verbindet sie sich. Nach dem Abkühlen bildet sie eine feste Verpackung. Die PP-Schicht wird zudem durch organische Lösungsmittel in der Zelle nicht aufgelöst oder aufgequollen. Dadurch wird der Elektrolyt im Inneren effektiv von der AI-Schicht isoliert und deren Korrosion verhindert. Dies gewährleistet einen sicheren Betrieb des Akkus.

Die Aluminium-Kunststofffolie mag in ihrer Struktur einfach erscheinen, doch im Produktionsprozess stellt das Erreichen eines gleichmäßigen und festen Verbundes der drei Materialien eine große technische Herausforderung dar.

Bei der Herstellung von Pouch-Batterien gibt es einen ähnlichen Prozess wie bei der konventionellen Batterieherstellung, der hier nicht näher erläutert wird. Der Formungsprozess der Elektrodenfolie und des Elektrodenanschlusses ist einzigartig: Die Elektrodenfolie wird üblicherweise durch Stanzen präzise geformt, während der Elektrodenanschluss durch Laserschneiden oder Stanzen bearbeitet werden kann. Das Stapeln der Elektrodenfolien ist der wichtigste Schritt bei der Herstellung von Pouch-Batterien. Gängige Stapelverfahren sind die Z-förmige und die wickelförmige Elektrodenfolienstapelung. Dabei werden die zugeschnittenen Elektrodenfolien einzeln gestapelt, mit Klebeband zu einem Spulenkern fixiert und anschließend in die geformte Nut der Aluminium-Kunststofffolie gelegt. Pouch-Zellen bieten den Vorteil der lokalen Anpassung, da sie je nach Kundenwunsch in unterschiedlichen Größen gefertigt werden können. Nach der Festlegung der Formmaße muss eine spezielle Form angepasst werden, um den Formungsprozess der Aluminium-Kunststofffolie abzuschließen, der allgemein als „Löcher stanzen“ bezeichnet wird. Dieser Vorgang wird unter Erhitzungsbedingungen durchgeführt. Dabei wird mithilfe der Form die Nut ausgestanzt, die zum Spulenkern auf der Aluminium-Kunststofffolie passt. Dadurch wird ein präziser Aufnahmeraum für die anschließende Zellmontage geschaffen und die Gesamtstruktur und Leistung der Beutelbatterie sichergestellt.

Nachdem die Aluminiumfolie durch Stanzen und Schneiden geformt wurde, wird sie als Pocket Bag bezeichnet. In der Produktion muss die Stanzform der Pocket Bag flexibel an die Zelldicke angepasst werden: Bei dünnen Zellen wird üblicherweise eine Einzellochstanzung verwendet; bei dicken Zellen wird eine Doppellochstanzung gewählt. Dies liegt daran, dass die Verformungsfähigkeit der Aluminiumfolie begrenzt ist. Übermäßiges Dehnen und Stanzen kann zu Materialbrüchen führen und die Sicherheit und Integrität der Batterie beeinträchtigen.

Darüber hinaus werden während des Produktionsprozesses je nach Bedarf Stanzvorgänge im Airbagbereich durchgeführt und Luftstrukturen hinzugefügt. Diese Luftkomponenten spielen bei der Batterieformung eine entscheidende Rolle, da sie die während des Formierungsprozesses entstehenden Gase effektiv auffangen und so verhindern, dass die Ansammlung von Gasen die Leistung und Struktur der Zelle beeinträchtigt. So wird die Stabilität und Zuverlässigkeit der Pouch-Batterie im späteren Nutzungsprozess gewährleistet.

Legen Sie den gefalteten Spulenkern in die geformte Grube.

Der Spulenkern wird in die Grube eingelegt und nach mehreren Bearbeitungsschritten wird der zu verkapselnde Bereich freigelegt.

Nachdem der Spulenkern präzise in die Formkammer der Aluminium-Kunststofffolie eingelegt wurde, wird die gesamte Folie in die Vorrichtung eingelegt und zur Oberseitenversiegelungsmaschine transportiert, um die Ober- und Seitenversiegelung durchzuführen. Während des Verpackungsprozesses müssen die beiden Versiegelungsköpfe auf eine bestimmte Temperatur (üblicherweise ca. 180 °C) vorgeheizt werden. Wenn sich die Versiegelungsköpfe schließen und Druck auf die Aluminium-Kunststofffolie ausüben, erwärmt sich die innere PP-Schicht (Polypropylen) und schmilzt, wodurch durch die Klebrigkeit eine feste Haftung der Aluminium-Kunststofffolie erreicht wird.

Details zum Top-Sealing-Prozess: Kernstück des Top-Sealing-Prozesses ist die Versiegelung des Laschenbereichs. Dieser Prozess basiert auf der Schlüsselkomponente der Laschen – dem Laschenkleber. Der Laschenkleber besitzt die Eigenschaft der thermischen Verschmelzung und Haftung. Das PP-Material im Laschenkleber und die PP-Schicht der Aluminium-Kunststoff-Folie verschmelzen unter Hitzeeinwirkung gleichzeitig und bilden eine integrierte Versiegelungsstruktur. Dieser Prozess stellt nicht nur sicher, dass die Laschen von der Außenwelt isoliert sind und Kurzschlussrisiken vermieden werden, sondern erhöht auch die Festigkeit und Luftdichtheit der Verpackung durch die molekulare Bindung der Materialien und gewährleistet so die Sicherheit der Beutelbatterie.

Nachdem die Pouch-Zellen mit der oberen und seitlichen Versiegelung fertiggestellt sind, werden sie einer Röntgenprüfung unterzogen, um die Ausrichtung des Spulenkerns zu überprüfen und sicherzustellen, dass die innere Struktur präzise und fehlerfrei ist. Nach bestandener Prüfung gelangen die Batteriezellen zum Trocknungsprozess in den Trockenraum. Sie werden für eine bestimmte Zeit in der Trocknungsumgebung belassen, um den Wasserdampf aus der Aluminium-Kunststoff-Folie und den inneren Rückständen zu entfernen und so die spätere Leistung zu gewährleisten.

Anschließend erfolgt der Füll- und Versiegelungsprozess (manche Fabriken fügen vor dem Füllen einen Beschichtungsprozess hinzu, um die Aluminium-Kunststoff-Folie mit einer zusätzlichen Schutzschicht gegen Elektrolytkorrosion zu schützen). Zu diesem Zeitpunkt weisen die Batteriezellen nur noch die Öffnung im Gassackbereich auf, den Füllkanal. Nach dem Füllen muss der Rand des Gassacks vorversiegelt werden (d. h. eine weitere Versiegelung). Dabei kommt das gleiche Heißsiegelprinzip wie beim Ober- und Seitensiegeln zum Einsatz, um die PP-Schicht der Aluminium-Kunststoff-Folie zu schmelzen und zu verbinden. Dadurch wird eine vollständige Isolierung zwischen dem Inneren der Batteriezelle und der Umgebung erreicht. Damit ist der Hauptverpackungsprozess der Softpack-Batteriezelle im Wesentlichen abgeschlossen, und die nachfolgenden Schritte wie Formierung und Kapazitätsmessung werden durchgeführt.

Nach Abschluss der Formierung werden die Batteriezellen in den zweiten Versiegelungsprozess überführt. Dieser Prozess besteht aus zwei Schritten: Zunächst wird das Gas aus den Batteriezellen abgesaugt (manche Unternehmen bezeichnen dies als separaten Entgasungsprozess). Anschließend werden die Batteriezellen erneut versiegelt, um die Dichtleistung der Batterie sicherzustellen. Manche Unternehmen fügen nach der zweiten Versiegelung zusätzlich Airbag-Schneide- und Kantenfaltprozesse hinzu. Für Batterien mit hoher Kapazität und hohem Gasausstoß wenden manche Unternehmen ein spezielles Verfahren aus Vorentgasung, Formierung, Vorentgasung und zweiter Versiegelung an.

Beim zweiten Versiegelungsvorgang wird der Gassack zunächst mit der Schneidklinge durchstochen und anschließend evakuiert. Dadurch können das im Beutel enthaltene Gas und eine geringe Menge Elektrolyt abgesaugt werden. Unmittelbar danach wird der Versiegelungsbereich versiegelt, um die Luftdichtheit der Batteriezelle sicherzustellen. Abschließend wird der Gassack der versiegelten Batteriezelle abgeschnitten. Anschließend werden Zuschnitt und Faltung durchgeführt, um sicherzustellen, dass die Breite der Batteriezelle den Grenzwert nicht überschreitet. Auf diese Weise entsteht im Wesentlichen eine Softpack-Batteriezelle.

Acey Intelligent's Geschäftsabdeckungen Ausrüstung zur Montage von Pouch-Zellen, Testsysteme für Batteriezellen und -packs, prismatische, halb- und vollautomatische Montagemaschinen für Beutelbatteriepacks usw. Wenn Sie Bedarf haben, können Sie sich jederzeit an uns wenden.